En una misma instalación puede convivir mercadería de diversas rotaciones, clasificada en base a criterios de consumo (tipo A, B, C). Teniendo en cuenta este hecho y factores como la capacidad o flujos necesarios en la instalación, cada producto debería estar depositado en un sistema de almacenamiento distinto en función de sus características. Automáticamente, surge una interrogación: ¿cuál es el sistema idóneo?

La proyección del depósito

En realidad, no existe ninguna regla exacta que determine la solución más adecuada, pero sí que hay factores que condicionan su elección. El mejor sistema de almacenamiento es aquel que responde a las necesidades y condicionantes de cada instalación en concreto, de la forma más rentable posible.

En el momento de escoger el sistema es esencial disponer de las especificaciones del depósito. Como mínimo, deben tenerse en cuenta los siguientes datos:

- Capacidad de almacenamiento.

- Número de referencias.

- Número de palets por referencia.

- Espacio disponible.

- Operativa general, es decir, flujos de mercadería.

- Equipos de manutención disponibles o con posibilidad de ser sustituidos.

- Capacidad de inversión.

Además, es indispensable conocer las características y ventajas de cada sistema para encontrar el más apropiado para cada depósito.

Las soluciones se pueden agrupar en acceso directo y por compactación.

Los racks de acceso directo se caracterizan porque los productos se encuentran en el pasillo de trabajo. De este modo, se confiere una gran agilidad a la hora de gestionar la mercadería y se obtiene una óptima ocupación de las ubicaciones, en detrimento de un mayor aprovechamiento de la superficie.

Por ese motivo, la capacidad de almacenamiento es menor comparada con otros sistemas. Se aconsejan cuando se dispone de muchas referencias y pocos pallets por cada una de ellas.

En cambio, los sistemas por compactación consiguen una mayor ocupación de la superficie y, por tanto, más espacio de almacenamiento, si bien se pierde accesibilidad a las unidades de carga.

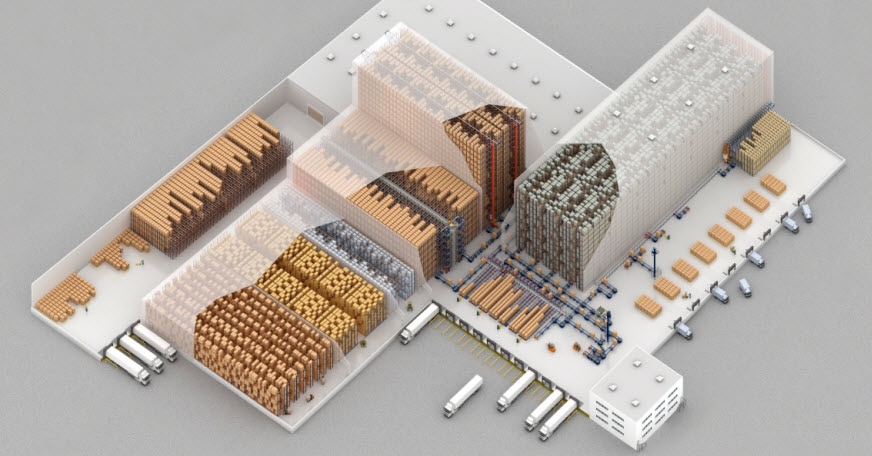

Algunos sistemas pueden ofrecer poca agilidad en su operativa y además suelen tener menor capacidad efectiva. Son apropiados si se alojan pocas referencias y muchos pallets por cada una de ellas. En algunos casos es necesario separar el producto por criterios de consumo, por ello se pueden combinar diferentes sistemas de almacenaje dentro de una misma instalación.

El objetivo final es que una compañía sea competitiva y los costes operativos mínimos.

Así pues, es primordial implementar la solución ideal con el menor tiempo de retorno de inversión.

La manipulación de la mercadería puede realizarse mediante autoelevadores convencionales, máquinas semiautomáticas o máquinas totalmente automáticas

Sistemas con acceso directo a los pallets

Racks selectivos

Los sistemas de racks selectivos son los más versátiles, aunque su capacidad de almacenamiento es menor en comparación con otras alternativas. Su uso es apropiado en centros logísticos donde se depositan productos muy diversos y pallets de diferentes tamaños.

Los racks disponen de gran variedad de accesorios para adecuarse a cualquier tipo de unidad de carga, como pallets, bidones, bobinas, contenedores de diferentes formas, perfiles, mercadería sobre estantes, etc.

Los convencionales son aconsejables cuando se requiera realizar operaciones de picking directamente sobre los niveles inferiores, en instalaciones destinadas a productos voluminosos, o en depósitos de poco tamaño con productos de gran consumo y pocos pallets por referencia.

Es frecuente combinar los racks selectivos con sistemas por compactación, destinando las primeras a los productos de consumo medio y bajo

Rack selectivo con equipos de manutención tradicionales

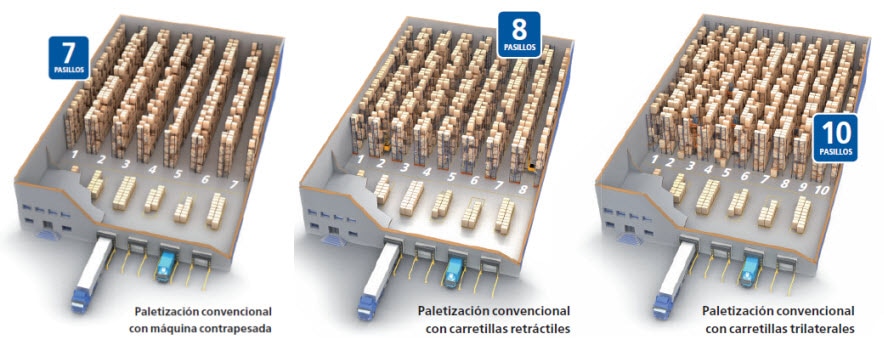

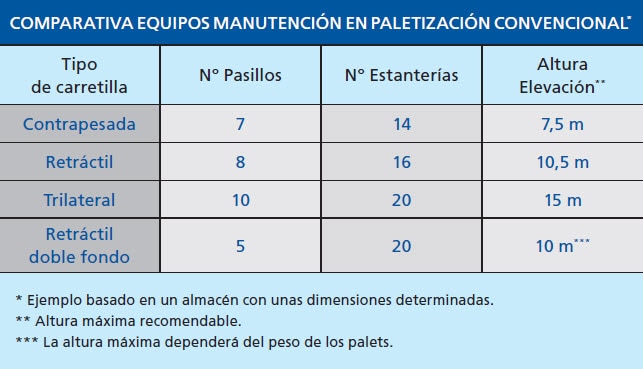

El tipo de máquina de manutención que se va a emplear determina las dimensiones de los pasillos y la altura de las estanterías, lo que genera mayor o menor capacidad de almacenamiento, pero en algunos casos en detrimento de la agilidad.

Los apiladores son uno de los equipos de manutención más simples, por eso su funcionalidad está limitada y suelen usarse en depósitos muy pequeños o como complementos de otras máquinas. Necesitan pasillos de 2,20 m de ancho.

Por su parte, los autoelevadores frontales contrapesadas se caracterizan por su simplicidad y agilidad, aunque la versión eléctrica es la más apta para trabajar en el interior de los depósitos. Precisan un pasillo de trabajo que puede oscilar entre 3,20 m y 3,50 m. Es una solución que ofrece poca capacidad, por el poco aprovechamiento de la superficie y la altura, ya que no se suelen elevar a más de 7,5 m de altura.

En cambio, los autoelevadores retráctiles son los equipos de manutención más utilizados en depósitos medianos y grandes ya que permiten maximizar la capacidad de almacenamiento. Los pasillos son más angostos (entre 2,6 y 2,9 m) y los racks más altos (pueden superar los 10,5 m). De este modo, se aprovecha mejor el espacio y la altura.

Por otra parte, los autoelevadores trilaterales o bilaterales se emplean en racks selectivos especialmente elevados, que alcanzan hasta los 15 m de altura. Trabajan en pasillos aún más angostos (entre 1,5 y 1,8 m), con lo que se maximiza la capacidad de almacenamiento.

Su mayor inconveniente es que son lentas y peligrosas en las zonas comunes. En ese caso, es recomendable que otros equipos realicen los movimientos entre las cabeceras y las demás áreas del depósito.

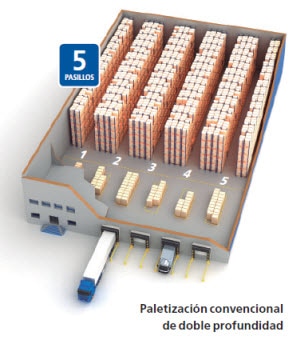

Racks selectivo de doble profundidad

Los racks selectivos pueden instalarse en una configuración de doble profundidad. Por un mismo lado del pasillo, se accede a dos pallets, uno colocado detrás del otro.

Su ventaja es que logran un ahorro de espacio al necesitar menos pasillos de trabajo y un incremento considerable en la capacidad de almacenamiento, si bien es cierto que su uso está bastante limitado por las restricciones que tiene el sistema, principalmente la poca capacidad de carga en los niveles más altos.

Cuando se plantea instalar racks de doble profundidad, es necesario conocer la flexión de las horquillas una vez están extendidas y con carga, ya que es probable que las holguras de los niveles en altura deban ser mayores que con simple profundidad.

En un principio, se pueden colocar horquillas extensibles en los distintos modelos de autoelevadores, pero las más empleadas son las retráctiles.

Además, la visibilidad del operario disminuye cuanto mayor es la altura. Deben preverse cámaras acopladas en los autoelevadores para facilitar la visión y evitar accidentes.

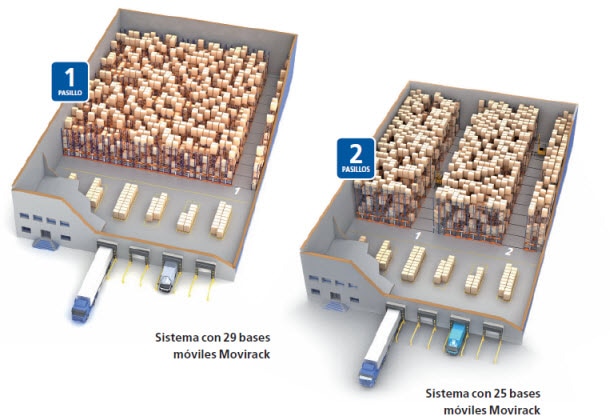

Rack selectivo sobre bases móviles Movirack

Los racks están colocados sobre bases móviles que se desplazan lateralmente de forma autónoma sobre los raíles. Es un sistema que posibilita la compactación del espacio, con un único pasillo de trabajo para acceder a las estanterías. Como consecuencia, logra un aumento de la capacidad de almacenamiento de entre el 80% y el 120% con respecto a las estáticas, a costa de una operativa menos ágil.

En función del número de pallets que se han de mover y el número de autoelevadores que opera a la vez, se define el número de pasillos necesarios. Con tan solo un pasillo de trabajo se obtiene una máxima capacidad, pero incorporando dos o más se gana mayor agilidad.

Es una solución muy recomendada para el almacenamiento de productos de baja rotación (tipo C) y que deban permanecer un tiempo sin movimientos –en cuarentena–, pendientes de la realización de controles de calidad.

Los racks móviles se utilizan frecuentemente en cámaras frigoríficas (refrigeración o congelación) de mediano y pequeño tamaño.

En cámaras frigoríficas proporcionan un notable y permanente ahorro de energía debido a la óptima distribución del frío entre los pallets.

Sistemas de compactación

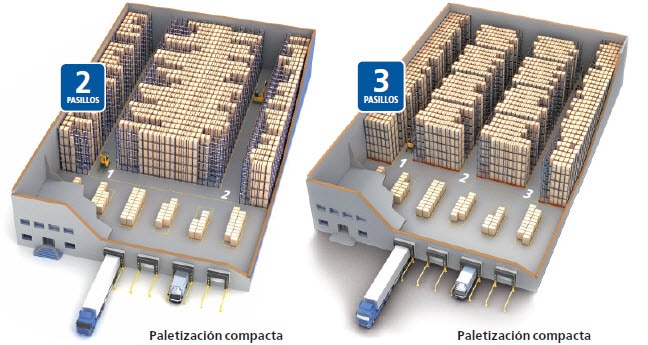

Racks penetrables

Es la opción más simple y económica de todos los sistemas de compactación. Se compone de un conjunto de racks que forman calles en su interior, en las que se disponen carriles de apoyo. Todos los niveles de cada calle deben alojar la misma referencia. Resulta ideal con productos de mucho consumo y cuando la rotación no es una prioridad.

La capacidad de almacenamiento es muy superior a la obtenida en los racks selectivos; sin embargo, se precisa más tiempo de maniobra, ya que los equipos de manutención deben penetrar en el interior de las calles para depositar o extraer los pallets. Al proyectar la instalación, se debe analizar cuál es la profundidad adecuada: cuanto mayor sea la calle, más capacidad se obtiene y menor número de pasillos se requieren, pero también aumenta el tiempo de maniobra.

Al abrir más pasillos de acceso, se consigue más agilidad en la manipulación de las unidades de carga, pese a reducirse la capacidad de almacenamiento.

Existe la posibilidad de instalar compactas con distribuciones diferentes en función de las necesidades en la gestión de la mercadería.

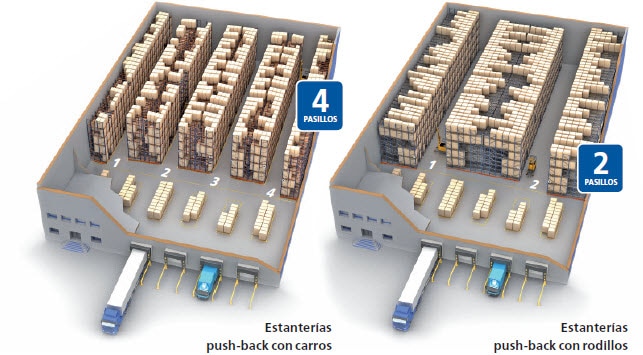

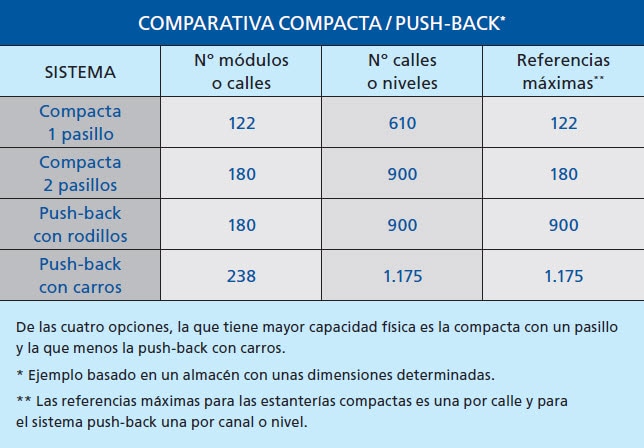

Racks push-back

A diferencia de los racks penetrables, cada nivel es independiente y permite alojar una referencia distinta, se pueden almacenar tantas como canales disponibles. Por ello, son muy adecuadas cuando los productos que se almacenan son de medio consumo (tipo B). Los tiempos de manipulación son mucho menores, al no ser necesario que los autoelevadores se adentren en las calles para recoger o depositar los pallets.

El sistema se basa en un rack en el que se habilita un camino de rodillos o unos carros que se desplazan sobre los carriles en cada nivel de las calles. Los caminos están colocados en pendiente hacia el frente para aprovechar la gravedad, por lo que al retirar el pallet más cercano al pasillo, el resto se desplaza hacia adelante, quedando una nueva unidad de carga disponible para su retirada.

Mediante el uso de carros se pueden instalar niveles de hasta cuatro pallets en profundidad. En cambio, con rodillos es posible ubicar entre seis y ocho pallets dependiendo del peso.

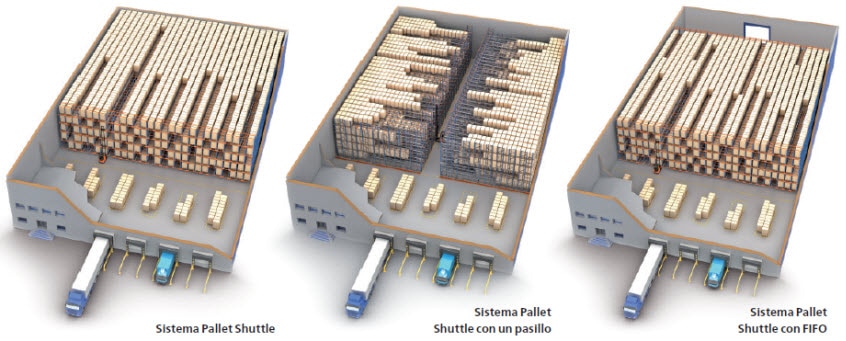

Sistema Pallet Shuttle

Este sistema se beneficia de algunas de las ventajas de las push-back: cada canal permite ubicar una referencia distinta y los autoelevadores no se introducen en las estanterías, sino que es el carro motorizado el que efectúa los movimientos en el interior de los canales.

Su mayor ventaja es que las calles pueden superar los 40 m de profundidad.

Por ese motivo, se aprovecha mejor el espacio y se optimiza el volumen de almacenaje. Es una buena solución para productos de una rotación elevada, con entradas y salidas masivas.

Con ayuda de autoelevadores retráctiles, los operarios colocan el carro motorizado en el canal correspondiente y depositan los pallets en la primera posición de las estanterías. Acto seguido, el Pallet Shuttle los traslada directamente y de forma autónoma hasta la próxima ubicación libre.

Para retirar la mercancía, se efectúa la misma operativa pero en orden inverso.

La distribución de los bloques de las estanterías determina la capacidad de almacenamiento y la agilidad en la operativa.

En primer lugar, si se elige un único bloque y un solo pasillo de trabajo, se logra máxima capacidad de almacenamiento, con varios canales destinados a una misma referencia. Por esa razón, es aconsejable cuando se dispone de pocas referencias y el número de pallets por cada una de ellas es muy alto. Además, ofrece acceso directo a todos los canales y se optimiza el recorrido de los autoelevadores.

Al mismo tiempo, se pueden instalar racks a ambos lados de un único pasillo de trabajo. Se obtiene un mayor número de canales de almacenamiento –aunque menos profundos–, más capacidad efectiva y se aprovechan mejor las ubicaciones.

Por último, se puede instalar un solo bloque de estanterías con dos pasillos de acceso, uno de entrada y otro de salida. Es perfecto cuando el depósito opera con el criterio FIFO (first-in-first-out). La capacidad efectiva de almacenamiento se ve disminuida, ya que los canales no se vuelven a llenar hasta que no se vacían por completo. Los pallets se podrían reubicar mediante el carro Pallet Shuttle, pero es poco práctico.

Como los racks push-back, cada canal almacena una referencia, pero la capacidad del Pallet Shuttle puede superar a las compactas al no tener límite de profundidad

Racks dinámicos

Con este sistema se garantiza el flujo FIFO sin perder capacidad efectiva: al extraer el primer pallet los demás avanzan automáticamente por gravedad una posición. Suelen emplearse para productos de elevada rotación, ya sean perecederos o de gran consumo con un flujo continuo. Se aprovecha el espacio disponible, con calles que pueden alcanzar más de 20 m de profundidad. Los pallets se introducen en el pasillo de carga, se deslizan por gravedad hasta el extremo contrario y quedan preparados para su extracción.

El ahorro de espacio, la reducción de los tiempos de maniobra y la práctica ausencia de mantenimiento posibilitan un rápido retorno de la inversión. Las estanterías dinámicas alojan una referencia en cada canal y la capacidad de almacenaje es superior a las compactas.

Sistemas automáticos

La automatización es la evolución de los sistemas tradicionales. Se sustituy en autoelevadores y el personal que las maneja por transelevadores, transportadores y/o lanzaderas.

Existe la posibilidad de automatizar depósitos con alturas inferiores a los 15 m y así sustituir los autoelevadores trilaterales o bilaterales por transelevadores y lograr mayor productividad. Pero lo más habitual es instalar depósitos de mucha longitud y altura –hoy día pueden alcanzar los 45 m–, de modo que el coste por cada pallet sea menor y se incremente la capacidad total.

La automatización requiere una inversión económica inicial más elevada que los sistemas tradicionales, pero una de sus ventajas destacadas es la reducción en los costes de explotación. En consecuencia, el retorno de la inversión es muy rápido

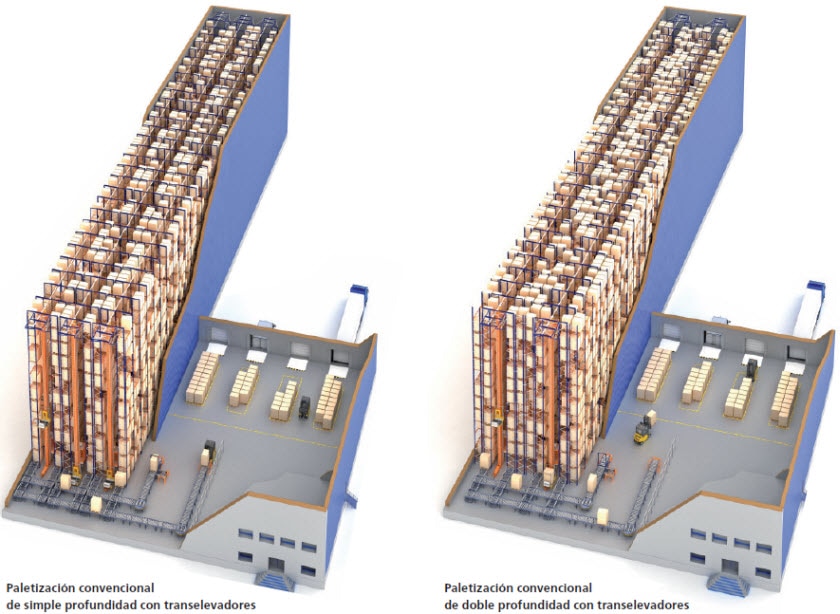

Racks selectivos con transelevadores

En el momento de construir un depósito automático, lo idóneo es disponer de bastante longitud y altura. Con ello, se maximiza la superficie edificada, de ahí la capacidad de almacenamiento mayor. Tanto la productividad como la gestión mejoran gracias a la automatización.

Dependiendo de los flujos de movimiento dentro del depósito, se instalan estanterías de simple o doble profundidad. Las de simple profundidad ofrecen acceso rápido y directo a los pallets, porque todas las unidades de carga están posicionadas junto al pasillo, por lo que el proceso de depositar y extraer es más ágil. Se aconsejan si hay gran variedad de referencias.

Por otra parte, con las estanterías de doble profundidad se aumenta notablemente la capacidad, se reduce el número de pasillos y, por consiguiente, de transelevadores. Esto conlleva, también, una disminución en la inversión inicial respecto a la solución de simple profundidad.

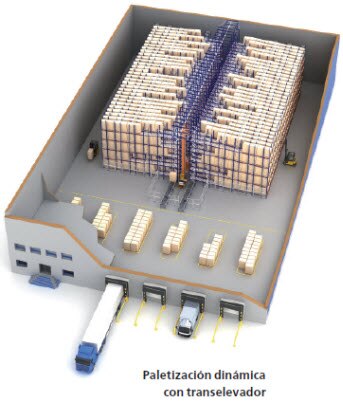

Racks dinámicos con transelevadores

Un depósito con racks dinámicos puede automatizarse con la instalación de un transelevador en el pasillo central, beneficiándose de las grandes ventajas que ello representa, como el incremento de la capacidad gracias al crecimiento en altura y a la reducción de la anchura de los pasillos.

La automatización con estanterías dinámicas es muy indicada para productos de mucho consumo, de producción constante y con una rotación muy elevada. Está solución también se emplea como búfer intermedio, entre el área de fabricación y las expediciones.

La solución representada en la imagen es idónea en depósitos con entrada continua desde las áreas de producción con horarios intensivos. Los operarios utilizan autoelevadores para realizar las salidas durante el horario de trabajo del área de expediciones.

Existe la posibilidad de automatizar el depósito por completo si se instalan transelevadores en todos los pasillos de trabajo

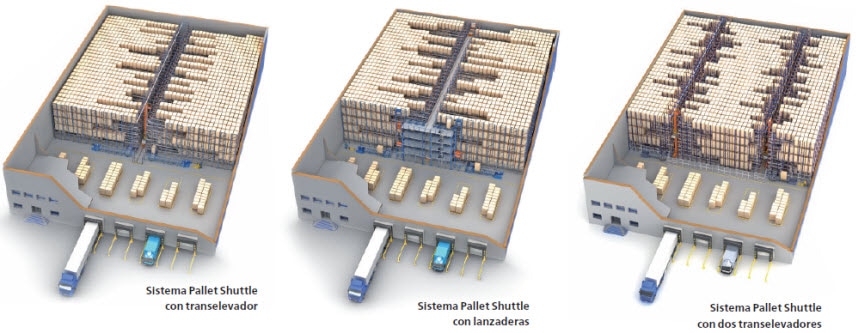

Sistema Pallet Shuttle con transelevadores o lanzaderas

Un depósito con el sistema Pallet Shuttle atendido por máquinas automáticas se beneficia de las ventajas de una completa automatización. Se puede escoger entre dos soluciones con aplicaciones y ventajas diferentes: el transelevador o la lanzadera.

La elección dependerá del número de referencias, la cantidad de pallets disponibles y principalmente el número de ciclos a efectuar.

Al instalar un único pasillo central para la entrada y salida de mercancía se aprovecha el espacio disponible y se obtiene mayor capacidad. La automatización es aconsejable para alcanzar un aumento notable de la productividad y cuando se necesita mover un gran número de pallets por hora. En el pasillo puede circular el transelevador o la lanzadera en cada uno de los niveles.

Si se cotejan las imágenes, se puede observar que en ambos casos el número de ubicaciones es muy similar. La diferencia radica en el potencial para mover pallets que tiene la lanzadera frente a los transelevadores. En estos dos ejemplos, la combinación del Pallet Shuttle y una lanzadera por cada nivel permite incrementar considerablemente el número de ciclos.

Sin embargo, también puede emplearse una solución intermedia, que consiste en instalar dos o más pasillos. En este caso, las calles son menos profundas, por lo que se reduce la capacidad del depósito, pero se duplica o triplica la agilidad y el potencial de los movimientos.

La elección del sistema de almacenamiento

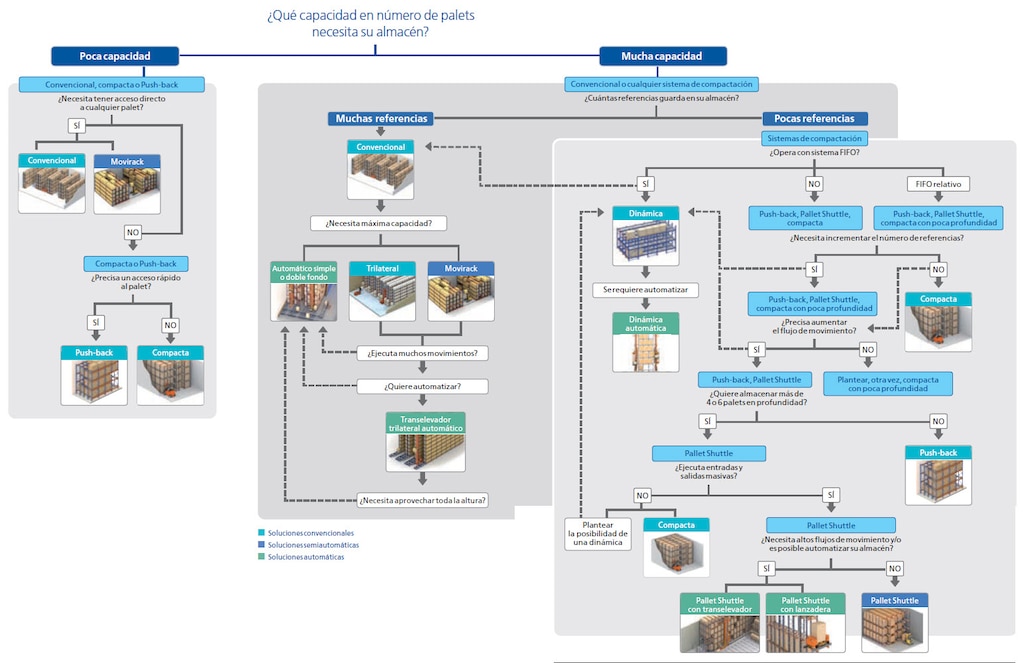

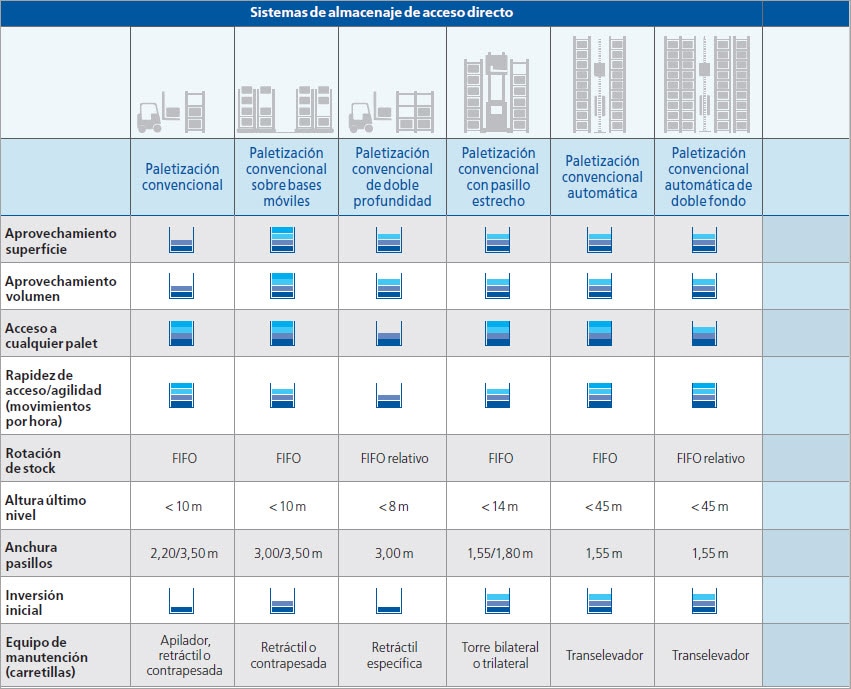

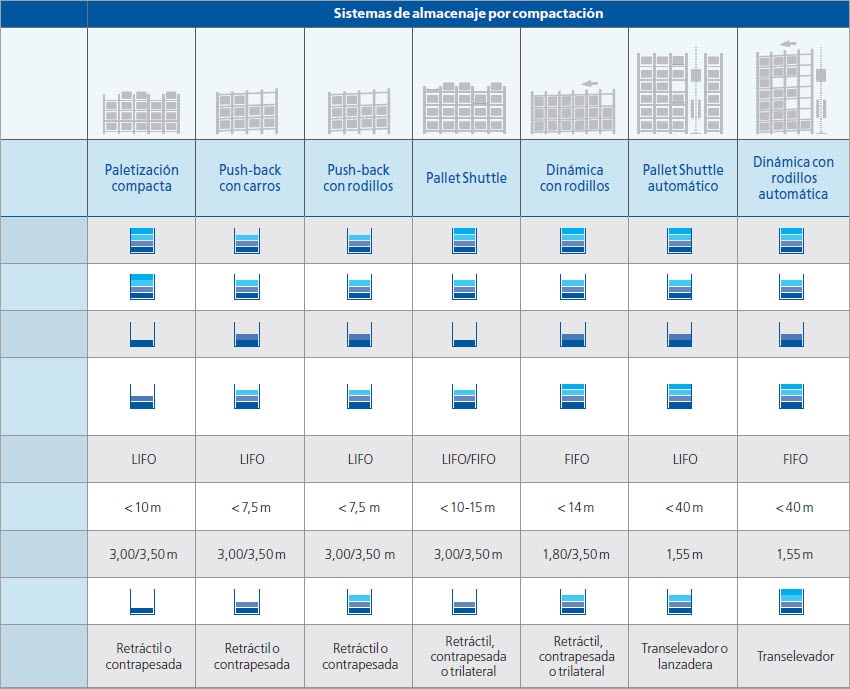

En la tabla siguiente se muestra esquemáticamente una comparación entre las diferentes soluciones de paletización –de acceso directo, compactas y automáticas–, y los requerimientos que ejercen mayor influencia.

En este esquema se presentan gráficamente los datos principales que se deben analizar para proyectar un depósito. Es importante subrayar que muchos de los conceptos expresados en la tabla son relativos y se deben valorar junto con otros factores, dependiendo de la logística que requiere cada instalación.