‘Cluster picking’, agilidad en la preparación de pedidos

El cluster picking, también conocido como preparación de pedidos en grupo, es una técnica de preparación de pedidos que limita el recorrido de los pickers en el depósito, optimizando así su rendimiento.

Para aplicar la estrategia de cluster picking, suele recomendarse la implementación de un programa digital como un sistema de gestión de depósitos (WMS) que coordine la ejecución de tareas de los preparadores de pedidos, organice los recorridos e indique en todo momento qué cantidad de producto agarrar y en qué contenedor de pedido ubicarla.

¿Qué es un ‘cluster picking’?

El cluster picking es una técnica de preparación de pedidos que permite a los pickers agarrar productos de varios pedidos simultáneamente. Los operarios separan los productos en varios contenedores, limitando sus desplazamientos por el depósito.

Este método de picking optimiza el rendimiento de los operarios al permitirles agarrar productos de diferentes pedidos al mismo tiempo. Aunque existen otros modos de realizar la preparación de pedidos en grupo ―con métodos de elevación vertical o carruseles―, la forma más común es habilitar un carro para picking con múltiples contenedores.

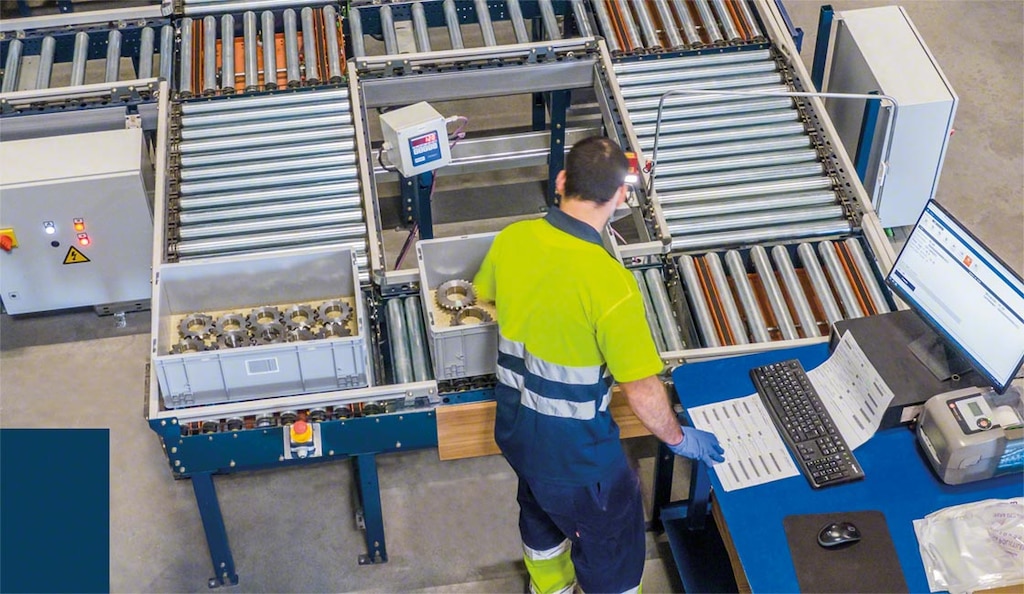

El funcionamiento del cluster picking suele ser el siguiente: los operarios se desplazan por el área de picking con un carro ―pick to cart― que contiene varios contenedores, a los que se les atribuye un número de pedido. El picker recoge los productos y los deposita en el contenedor que le indica el sistema, suprimiendo los recorridos innecesarios.

Según la publicación académica Order batching optimization for warehouse with cluster-picking, de la Universidad de Ohio (EE. UU.), el cluster picking es un “método por el que se agrupan varios pedidos completos en un lote, lo que requiere que el operario clasifique los artículos en las ubicaciones asignadas en el carro de picking. Evidentemente, un carro de picking solo puede contener un número finito de ubicaciones y cada ubicación corresponde a un pedido de cliente”.

¿Qué diferencias hay entre el ‘cluster picking’ y el picking por lotes?

El cluster picking suele confundirse con el picking por lotes ―batch picking―. El picking por lotes requiere que los operarios depositen los productos en un mismo contenedor para, posteriormente, separarlos en pedidos distintos. El cluster picking incluye un sistema que permite al operario clasificar el producto en contenedores separados, de modo que puede completar múltiples pedidos en un solo desplazamiento.

La decisión de utilizar el picking por lotes o por grupos depende de los requisitos operativos, del nivel de automatización del depósito y del tipo de SKU almacenado en la instalación.

Ventajas del ‘cluster picking’

El cluster picking es una técnica de preparación de pedidos para optimizar el rendimiento de los operarios, que pueden agarrar, en un mismo desplazamiento, los productos que conforman múltiples pedidos. Las principales ventajas de su implementación son:

- Suprimir recorridos innecesarios: limita el desplazamiento de los pickers dentro del depósito, una de las operativas más improductivas de la logística.

- Multiplicar el rendimiento en la preparación de pedidos: posibilita que los operarios completen múltiples pedidos a la vez, dinamizando la operativa de picking.

- Minimizar errores: el método de cluster picking puede combinarse con un sistema de gestión de depósitos que guíe al operario para que sepa qué artículos agarrar y qué pedidos completar.

No obstante, el cluster picking incrementa la complejidad de la preparación de pedidos, especialmente en depósitos que cuenten con una amplia variedad de referencias, como una plataforma e-commerce. La solución para multiplicar el rendimiento de la instalación es complementar el sistema de gestión con sistemas good-to-person, es decir, soluciones automáticas que limiten el desplazamiento de los operarios y acerquen el producto hasta las estaciones de picking donde se conforman los pedidos.

WMS, pilar del ‘cluster picking’

El método de preparación de pedidos cluster picking puede realizarse en un depósito manual y sin la ayuda de un programa de gestión. Sin embargo, la complejidad de esta técnica puede elevar el riesgo de error. Para minimizar las fallas, es habitual combinar esta estrategia de picking con la implementación de un sistema de gestión de depósitos que dirija al operario en su recorrido y le indique qué cantidad de producto agarrar en cada momento.

El cluster picking basado en papel es menos preciso: al tratar de gestionar muchos pedidos simultáneamente, los preparadores pueden agarrar o colocar el artículo equivocado en el contenedor, lo que provoca que se implanten procesos de validación posteriores que, por regla general, tienden a aumentar los costos.

En la operativa de cluster picking, el sistema de gestión de depósitos adquiere un rol protagonista, porque ayuda al picker durante el proceso de preparación de pedidos. El WMS dirige a los preparadores a través de la zona de picking mostrando qué han de agarrar y en qué contenedor deben colocar los artículos para cada pedido. Por medio del terminal de radiofrecuencia, que señala qué producto y qué cantidad agarrar, el preparador de pedidos coloca los artículos en el contenedor correspondiente y confirma la ejecución de la tarea mediante el escaneo del código de barras o pulsando el botón iluminado del dispositivo pick-to-light.

A continuación, el WMS indica al operario dónde ha de ir para agarrar la siguiente referencia y depositarla en el contenedor perteneciente a cada pedido. La operativa se repite hasta agarrar todos los artículos necesarios. Un sistema de gestión avanzado como Easy WMS de Mecalux automatiza las tareas del operario, al tiempo que ordena la ubicación de la mercadería según un conjunto de reglas y criterios preestablecidos como la rotación de producto.

El ‘cluster picking’ dinamiza el depósito

El cluster picking es una estrategia para acrecentar la rentabilidad en la operativa de preparación de pedidos en depósitos manuales. No obstante, la preparación de pedidos sin sistemas de almacenamiento y transporte automáticos exige el máximo control del inventario para no cometer errores que podrían dar al traste con la comercialización de productos.

Para suprimir el riesgo de error en el picking, las compañías apuestan por implementar un sistema de gestión de depósitos que guíe al operario paso a paso en la ejecución de este método. En Mecalux contamos con un sistema de gestión de depósitos avanzado como Easy WMS, capaz de multiplicar el rendimiento de los procesos logísticos y garantizar un sistema productivo, escalable y eficiente. Si estás interesado en potenciar tu logística, no dudes en contactar con nosotros. Un consultor experto te ofrecerá la mejor solución para tu compañía.