Cómo optimizar tu logística

Hoy en día, todas las empresas del sector tienen como uno de sus principales objetivos optimizar su logística. Cuanto más optimice la cadena de suministro una empresa, más productiva será y, por ende, podrá mejorar la satisfacción de las necesidades de sus clientes, en términos de disponibilidad de los artículos, rapidez en los procesos de pedidos y entregas.

Optimizar la cadena de suministro es esencial y se podría elaborar una lista de consejos interminable al respecto. Te recomendamos recorrer todos los pasos y te animamos a empezar siguiendo los elementos enumerados a continuación:

1. Definir la estrategia de logística

Si bien este elemento puede parecer básico, no siempre está bien definido en todas las organizaciones. De hecho, en función de tus necesidades (cantidad de pedidos diarios, almacenamiento, personal y equipos de manipulación), deberás determinar la estrategia logística que se necesita aplicar.

Pequeña logística:

- Esta estrategia suele utilizarse en empresas que no superan las 50 líneas de pedido al día.

- Los operadores de logística son polivalentes y realizan varias funciones a la vez: recepción, picking, embalaje, etc.

- El picking se realiza progresivamente.

Logística estructurada:

- La utilizamos en organizaciones que tienen que procesar entre 50 y 1000 líneas de pedido al día.

- Los operadores de logística se especializan en un puesto.

- El picking puede realizarse por ola de pedidos.

Logística industrial:

- Para empresas que gestionan más de 1000 líneas de pedido al día.

- Esta estrategia necesita usar un WMS, también conocido como sistema de gestión de depósitos, y la robotización o automatización del depósito para responder a las necesidades de la empresa.

Logística subcontratada:

- Esta estrategia consiste en confiar todo o parte de la cadena de abastecimiento a un proveedor de servicios dependiendo de las necesidades de la organización.

- Hay cinco tipos de proveedores de logística que ofrecen un nivel diferente de servicio:

- 1 PL: transporte.

- 2 PL: transporte y almacenamiento.

- 3 PL: transporte, almacenamiento, flujo de mercaderías y soluciones relacionadas con flujos de información.

- 4 PL: coordinación y supervisión de la cadena de suministro.

- 5 PL: gestión de la logística y prestación de servicios de ingeniería

2. Designar un encargado para la optimización de la cadena de suministro

Para evitar el enfrentamiento a situaciones como roturas de stock, exceso de almacenamiento o incluso reclamaciones de clientes, es imprescindible designar a un equipo o un encargado para optimizar toda la cadena de suministro. Esto implica que el equipo o el empleado debe estudiar las técnicas utilizadas del depósito y evaluar las soluciones que podrían implementarse para contribuir a la mejora de la cadena de suministro. De esta manera, se logra adaptar la estrategia logística al conjunto de objetivos de la empresa.

3. Estructurar el depósito

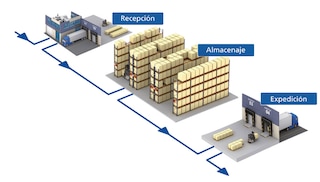

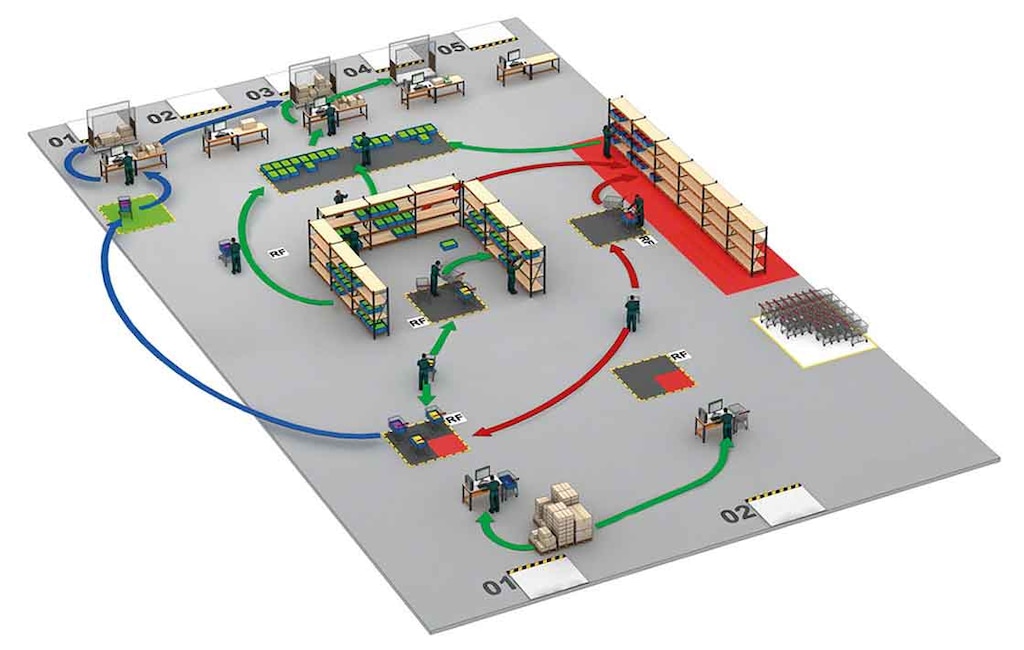

- El lugar del depósito: Tal como vimos en el artículo sobre los tres pasos del diseño de un edificio industrial optimizado, definir las diferentes zonas de un depósito es crucial. Cada parte del espacio debe estar destinado a realizar una actividad en particular (zona de carga, descarga, almacenamiento, cámara frigorífica, picking, etc.).

- Almacenamiento de mercadería: Para no perder tiempo ubicando la mercadería, es imprescindible definir los criterios de la ubicación de los productos, así como la metodología de almacenamiento que se va a utilizar.

- Señalización: Nunca se insiste lo suficiente en la importancia de la señalización, la que contribuye no solo a la seguridad del depósito, sino también al buen funcionamiento y al aumento del rendimiento de los empleados.

4. Poner en práctica el cross-docking

Seguramente ya hayas escuchado hablar del cross-docking. Con esta técnica, al recibir una mercadería, se puede omitir el paso de almacenamiento y enviarla directamente a su destino.

El cross-docking permite reducir los costos de almacenamiento. Por lo tanto, para perfeccionar la gestión de stocks el cross-docking puede ser la solución que necesitás.

5. Identificar las zonas del depósito donde la automatización tendrá mayor ventaja

Muchos procesos de la cadena de suministro tienen dificultades para alcanzar su umbral de máxima eficacia, y esto se debe sobre todo a la falta de coordinación que hay entre ellos.

A veces, las empresas tienen dificultades en generar una visión general de su cadena de suministro y pierden en rentabilidad, sobre todo cuando realizan procesos manuales.

La automatización no es una solución que pueda implementarse en todas las empresas, por lo que conviene realizar un análisis exhaustivo para definir la necesidad en cada caso.

Para determinar tu necesidad de automatización, deberás evaluar cada uno de los procesos cuyo rendimiento esté por debajo de los estándares aceptables. Esto ayuda a identificar las partes del depósito donde la automatización podría tener ventaja, así como la decisión de si es necesario un Sistema de gestión de depósitos que satisfaga las necesidades.

6. Configurar un método de lean management

Si bien esta técnica no es unánime, el lean management es una buena manera de optimizar cada uno de tus recursos y mejorar todo el rendimiento de una empresa.

De hecho, introducir herramientas lean para aumentar el rendimiento es una muy buena idea, pero si se decide aplicarlas, es importante que los empleados tengan la garantía de trabajar en buenas condiciones laborales. No se pueden descuidar nunca a los empleados, esto supondría correr riesgos con su salud y, por lo tanto, con tu empresa. Al aplicar dichas técnicas, se espera optimizar la logística y no al contrario.

Como se puede ver, hay muchas formas de optimizar la logística. Los ejemplos enunciados anteriormente son soluciones más o menos largas de implementar, pero su desarrollo debe considerarse como un fin para optimizar al máximo la logística.