Fabricación aditiva: la impresión 3D digitaliza la manufactura

La fabricación aditiva es un método de manufactura cuyo objetivo es producir artículos al momento con un modelo digital y sin necesidad de moldes. Asociado a la impresión 3D, esta tecnología ha venido a revolucionar los centros de manufactura con procesos más eficientes y económicos.

En este artículo analizamos en qué consiste la fabricación aditiva, cómo ha mejorado las cadenas de producción y, sobre todo, cuál es su papel en la logística 4.0.

Qué es la fabricación aditiva

La fabricación aditiva es un sistema de producción que emplea el diseño por ordenador, CAD por sus siglas en inglés, y escáneres 3D. Este nuevo concepto de fabricación crea objetos añadiendo capas de material, en especial metal y plástico.

A diferencia de los procesos de manufactura tradicional, con este método no se elimina material durante la creación (lo que se conoce como fabricación sustractiva). Aplicada a la producción en serie, la fabricación por adición puede disminuir costos, eliminar errores y producir con mayor agilidad y precisión.

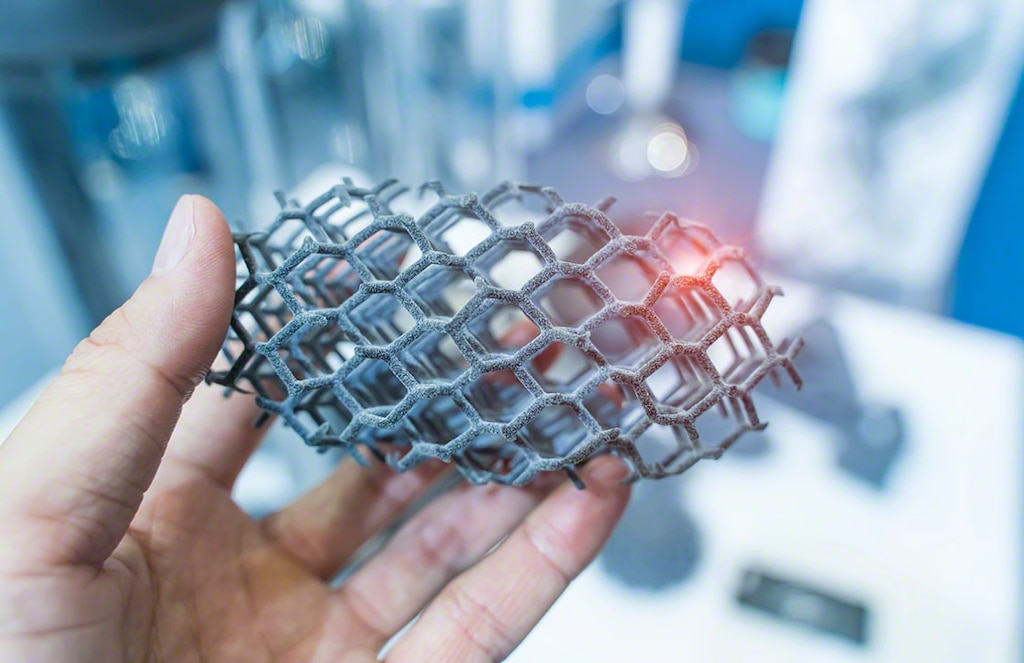

Hoy por hoy, este procedimiento se aplica particularmente en sectores donde la personalización y la precisión resultan clave. Por ejemplo, con él se fabrican implantes o instrumental quirúrgico para el sector de la sanidad o piezas y componentes para la industria aeroespacial.

Comúnmente relacionada con la impresión 3D, la fabricación por adición y la impresión en tres dimensiones no son exactamente lo mismo. La fabricación aditiva se refiere a la manufactura de nuevos componentes complejos y durables en un contexto industrial, utilizando materiales como el metal, mientras que la impresión 3D se relaciona con un tipo específico de tecnología aditiva que permite crear objetos de un modo limitado y en un entorno más doméstico.

Tecnologías de fabricación aditiva

La fabricación aditiva es una tecnología en constante evolución. Demos un repaso a las principales técnicas de fabricación aditiva en estos momentos:

- Estereolitografía (SLA): la primera técnica de fabricación aditiva que surgió. Este método emplea como material de fabricación una resina líquida solidificada bajo el efecto de la luz ultravioleta.

- Sinterización selectiva por láser (SLS): inventada a finales de la década de los 80 en la Universidad de Texas, este tipo de fabricación aditiva combina un láser con polvo de plástico para crear nuevos objetos.

- Modelado por deposición fundida (FDM): popularizado por su fácil y económico manejo, este sistema ─patentado como FDM─ permite modelar prototipos y producir a pequeña escala.

- Inyección de aglutinantes (Binder Jetting): consiste en pulverizar un aglutinante líquido sobre un lecho de polvo que luego se solidifica.

- PolyJet o Material Jetting: se trata de una máquina constituida por un láser dirigido a un lecho de polvo metálico. Sirve para fabricar prototipos y piezas finales de metal totalmente funcionales en cuestión de días.

Si bien existen múltiples técnicas que hacen uso de metal y plástico para construir objetos capa a capa, cada vez más compañías experimentan con otros materiales, incluso con alimentos.

¿Qué se necesita para fabricar por adición?

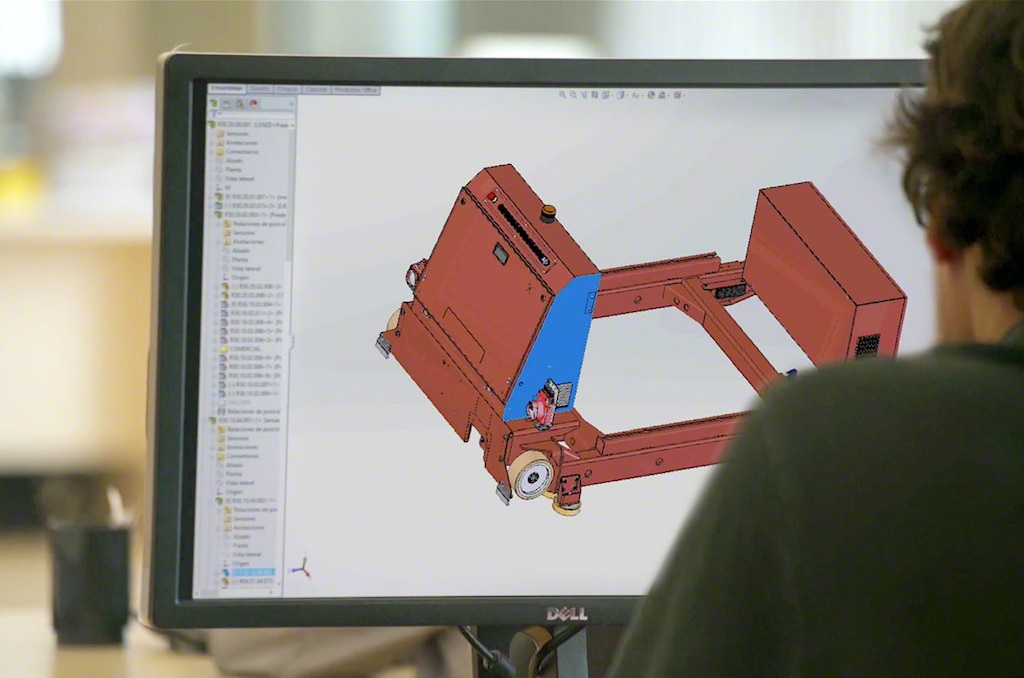

La tecnología por adición requiere de una estación de trabajo alineada con el centro de producción para diseñar y programar la creación de nuevos objetos en cadena. Así pues, una compañía que apueste por esta novedosa tecnología debe contar con:

Un software de modelado 3D, es decir, una aplicación de diseño asistido por ordenador (CAD).

Un equipo de fabricación aditiva, como, por ejemplo, una impresora 3D.

Un pulmón de abastecimiento con las materias primas necesarias para crear los productos en serie. En otras palabras, el plástico o el metal que se añadirán por capas creando el objeto final.

¿Cómo funciona la fabricación aditiva?

La fabricación por adición pasa por cinco procesos básicos:

1.- La creación de un modelo 3D del objeto que se desea reproducir. La estación de trabajo ha de estar dotada de un ordenador y un software de diseño CAD.

2.- El fichero creado en el software se convierte a un formato que diferencia las capas en las que se divide digitalmente el objeto. Generalmente se convierte a un formato STL (Standard Triangle Language).

3.- Este archivo ha de ser transferido a la impresora 3D o a la máquina encargada de reproducir el producto final.

4.- Posteriormente, la máquina imprime en serie y capa por capa la cantidad de artículos configurados en la estación de trabajo.

5.- Tras un periodo de seguridad y enfriamiento, el operario retira el modelo de la línea de producción, que ya estará listo para ser transportado hacia la zona de almacenamiento o expediciones.

Cabe destacar que una vez diseñado el producto en CAD, la línea de producción toma el modelo digital para fabricar el artículo en serie, lo que aporta agilidad, rapidez y precisión a esta etapa.

Beneficios (e inconvenientes) de la fabricación aditiva

La manufactura aditiva es una técnica novedosa que proporciona múltiples ventajas:

- Precisión en el diseño y producción: el modelado 3D reduce los errores en el proceso de fabricación.

- Flexibilidad, agilidad y adaptabilidad: este sistema de manufactura tan solo requiere un ordenador, un software y un equipo de fabricación por adición, lo que posibilita la incorporación de líneas de producción de baja complejidad en depósitos.

- Recorte de los costos logísticos y de manufactura: los ensamblajes y el producto se pueden construir a partir de materiales como el polvo de plástico y de metal, disminuyendo el impacto económico en la etapa de producción y eliminando el transporte entre el centro de producción y el centro logístico.

- Personalización del producto: el diseño previo permite modelar el producto según las exigencias del cliente, lo que redundará en un mejor servicio e imagen de marca para la compañía.

En un contexto de omnicanalidad e Industria 4.0., donde las empresas deben gestionar cada vez más pedidos diarios con un menor margen de maniobra, fabricar por adición permite producir según la demanda ─sistema just in time o JIT─, en las condiciones que exige el cliente, sin necesidad de contar con stock previo. Sin embargo, la fabricación aditiva también acarrea algunos inconvenientes:

- Costo inicial elevado: implementar procesos de producción mediante esta tecnología supone un costo elevado para las empresas, principalmente por la máquina encargada de modular el producto.

- Uso limitado de materiales: con la tecnología de fabricación aditiva actual, tan solo se puede producir en serie con materiales plásticos y metales.

- Porosidad en la superficie: las principales técnicas de fabricación por adición generan, hoy en día, piezas con porosidades en la estructura difíciles de detectar a simple vista, pero que pueden ocasionar fallas.

Aplicaciones de la fabricación por adición para el depósito

El número de compañías que introduce la fabricación aditiva en sus procesos de producción aumenta día tras día. Esta técnica garantiza una rebaja de los costos operativos, más eficiencia en la logística de producción y una mejora significativa de la calidad del producto final.

La posibilidad de diseñar y construir un elemento personalizado digitalmente facilita que las empresas apuesten por este sistema de producción. Al fin y al cabo, la fabricación por adición funciona tanto para la producción en serie como para la manufactura de objetos personalizados según las necesidades de un cliente.

Por este motivo, industrias como la sanitaria y la aeroespacial ya han implantado este tipo de procesos en sus instalaciones. La resiliencia del plástico y del metal, así como la higiene del proceso de producción garantizan la máxima calidad del producto final.

Sin ir más lejos, el sector de la automoción ya está incorporando la manufactura 3D en múltiples procesos. Por ejemplo, el equipo de Fórmula 1 McLaren está equipando sus coches de competición con piezas elaboradas mediante impresoras 3D.

La fabricación aditiva: eficiencia en los centros de producción

Aunque hasta ahora solo se ha popularizado la impresión 3D como método estándar para la producción de objetos industriales, las diversas tendencias de fabricación por adición existentes cuentan con potencial para revolucionar todos los aspectos de la manufactura. La logística saldrá especialmente beneficiada por la implantación de estos procesos en los centros de producción. De hecho, entre los beneficios más notorios de esta tecnología se halla:

- Rebajar los costos de producción.

- Reducir el stock del depósito.

- Personalizar el producto sin necesidad de una estación de trabajo de valor añadido.

Pocas herramientas bastan para ponerla en práctica. Con tan solo un ordenador, un software de diseño y un equipo de fabricación aditiva, las empresas pueden ya incorporar líneas de producción de baja complejidad dentro de sus propios depósitos.