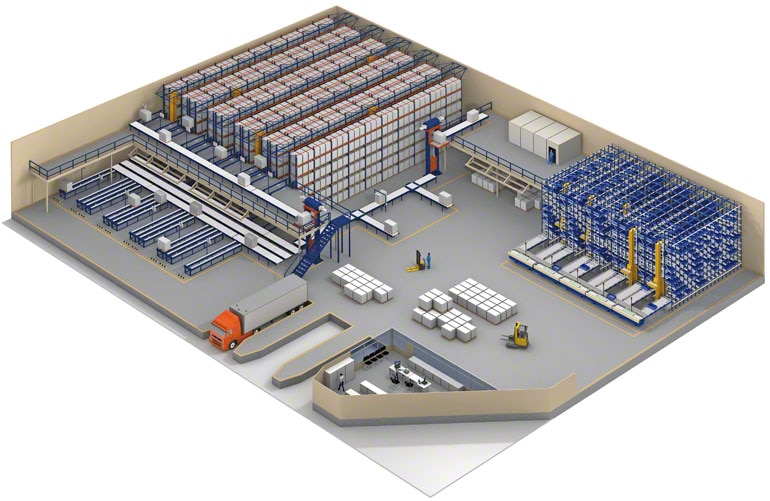

La buena organización y gestión del depósito permite ofrecer el mejor servicio. Hace que se pueda disponer del stock necesario, tener una alta ocupación del mismo y emplear el menor tiempo en las operaciones internas como el transporte o el picking y controlar el stock, así como optimizar las ubicaciones y los flujos, entre otras cuestiones.

El software de gestión de depósitos controla y optimiza todas las funciones del depósito.

Se debe conseguir que el depósito sea inteligente, es decir, que esté gestionado de manera lógica y eficiente para obtener el mayor rendimiento posible. Hoy en día no se concibe ninguna instalación profesional que no disponga de un software de gestión de depósitos (también conocido por sus siglas, WMS), que garantice estas premisas.

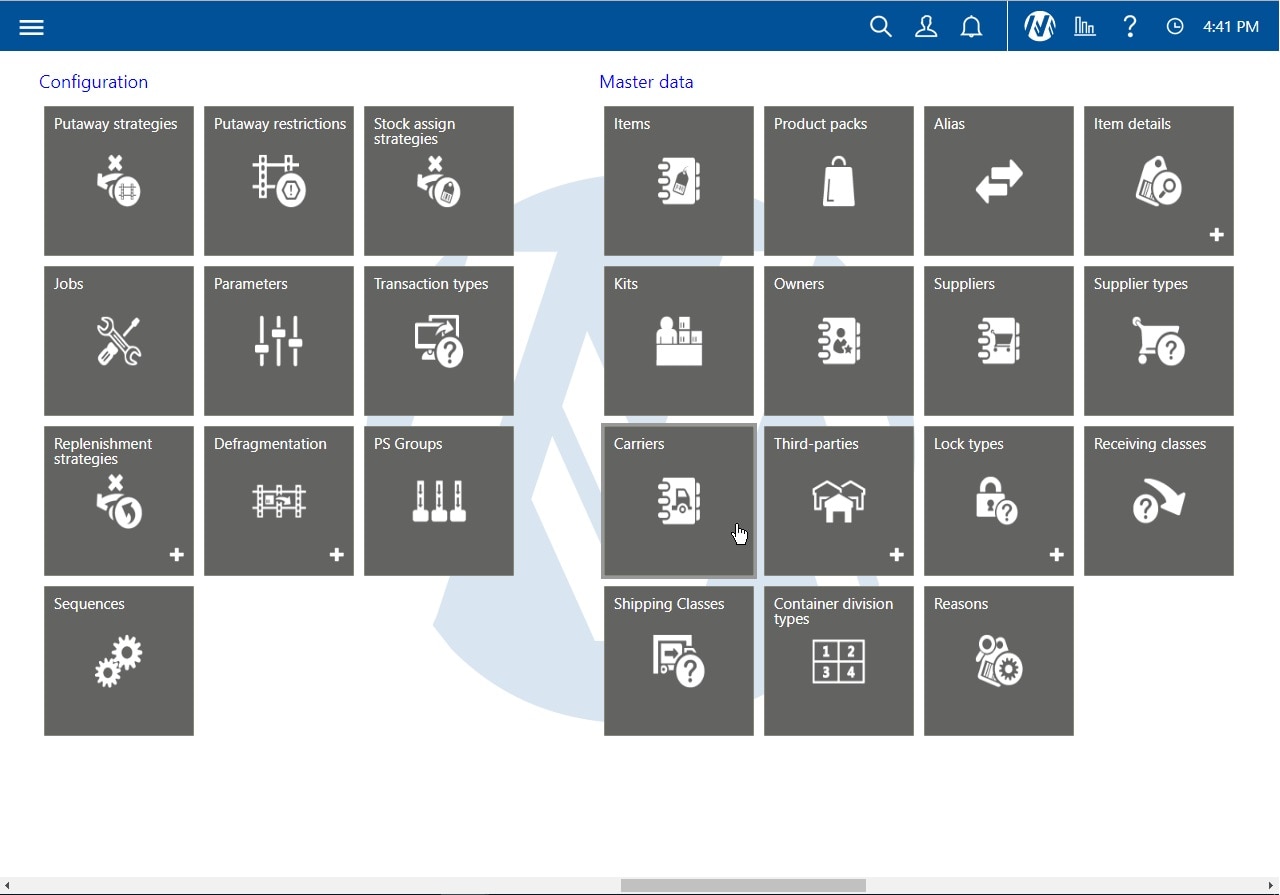

La elección del WMS adecuado es fundamental y ha de permitir realizar, como mínimo y de forma sencilla e intuitiva, las funciones básicas del depósito gestionado.

El WMS controla las diversas operativas del depósito y colabora así en su óptima gestión.

El WMS controla las diversas operativas del depósito y colabora así en su óptima gestión.

¿Quién gestiona el depósito?

La gran mayoría de los depósitos están administrados directamente por la propia empresa (el fabricante o el comercializador) dueña de la instalación. Todas las funciones del sistema pueden estar integradas con el resto de la gestión de la empresa o bien ser anexas a esta y estar coordinadas con ella. El SGA solo se aplica a las funciones propias del depósito y mediante una colección de interfaces establece una comunicación en tiempo real con el sistema de gestión general o central de la empresa.

Por otra parte, cada vez con más frecuencia, las firmas externalizan los servicios logísticos y de almacenaje mediante operadores logísticos, quienes, además de almacenar, pueden ofrecer un servicio global y preparar picking, montar componentes, encargarse del transporte, etc.

Por lo dicho, en un mismo depósito de un operador logístico pueden convivir mezcladas mercaderías de varios clientes, o propietarios, que han de ser gestionadas correctamente. En estos casos, el SGA ha de poder ser utilizado con el principio de multipropietario, lo que permite gestionar el stock de terceros.

El El WMS puede ser multipropietario

El El WMS puede ser multipropietario

¿Cómo se gestiona la mercadería y su ubicación?

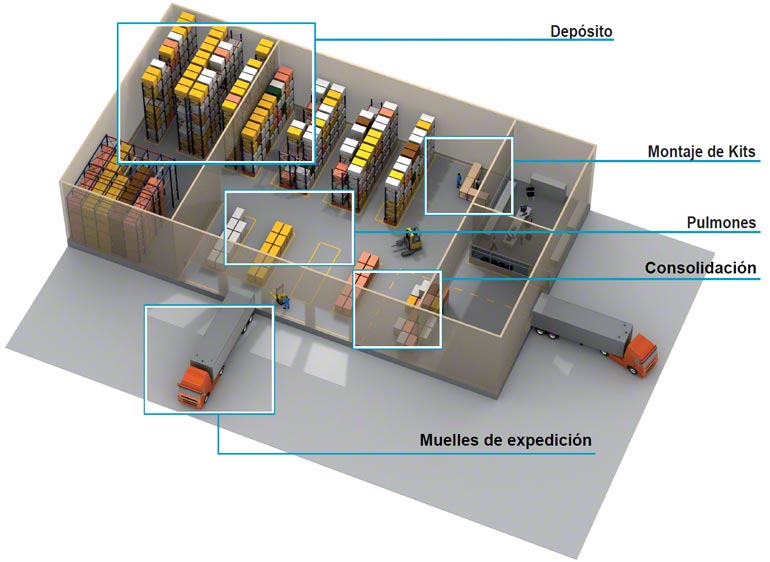

El diseño de la gestión del depósito se ha de realizar de acuerdo con un análisis funcional previamente elaborado. Este análisis funcional debe seguir los pasos de los flujos de materiales así como reflejar las características y tipología de la instalación y sus componentes.

En la ubicación de la mercancía dentro del depósito se ha de tener en cuenta la clasificación de productos A-B-C y colocar los A en los puntos más cercanos y accesibles, dejando los B y los C en un segundo plano según su prioridad.

El criterio de ubicación que se emplee en las estanterías condicionará la forma de trabajar y la capacidad efectiva. Hay tres modos de determinar la posición de cada unidad de carga:

- Con la ubicación específica o fija en la que a cada referencia se le asigna una posición o un número de ubicaciones determinado de antemano. La gran ventaja de este método es la facilidad para localizar las referencias. Las personas que trabajan en el depósito saben dónde está cada una de ellas sin tener que recurrir a ayudas informáticas. La gran desventaja al usar este criterio es la pérdida de capacidad efectiva, que es muy inferior a la física (número de ubicaciones). Solo se debe emplear en depósitos muy pequeños y no necesita un sistema de gestión.

- Con la ubicación aleatoria a la que también se conoce como caótica, libre o variada, la mercadería se ubica en cualquier hueco vacío disponible, siguiendo una lógica previamente establecida y parametrizada (programada) en el SGA. Generalmente se tiene en cuenta la clasificación A-B-C. El sistema, que tiene todos los datos introducidos (incluyendo los huecos vacíos) indica al operario dónde se ha de colocar la mercadería o dónde se halla esta. Además de la perfecta gestión que supone, la ubicación caótica permite que la capacidad efectiva del depósito se acerque mucho a la capacidad física, pudiendo superar el 92% de ésta.

- Sin embargo, la ubicación mixta o semialeatoria es la que se usa con más frecuencia y combina el sistema específico y el aleatorio, asignando cada uno de ellos en función del tipo de producto o de la operación que se deba realizar. Así, la ubicación específica se utiliza para productos de alto consumo, que generalmente están cerca de los muelles o zonas de picking, mientras que la aleatoria se deja para el resto de los productos y zonas de reserva.

La gestión de los huecos, principalmente en los sistemas específicos, sigue criterios de productividad mediante la optimización de los recorridos, en especial, los de preparación de pedidos.

Además de elegir el criterio adecuado es imprescindible contar con un SGA apropiado para cada caso.