La necesidad de reducir los costes derivados de la preparación de pedidos hace que en la actualidad –y cada vez con mayor frecuencia– se utilicen soluciones de picking basadas en sistemas automáticos. Esto se debe a las grandes ventajas que supone esta modalidad como la disminución del personal necesario, un perfecto control y gestión del stock, la posibilidad de construir depósitos de gran altura, la ausencia de equipos de manutención para hacer el picking, etc. La mercadería que se suele alojar en este tipo de sistemas es, generalmente, de consumo medio y complementa a los pedidos de pallets completos.

Hay, básicamente, cuatro configuraciones que se utilizan para poder realizar picking automático sobre pallets:

- Habilitar puestos de picking en la cabecera del depósito automático

- Hacer lo mismo solo que en el lateral del depósito automático

- Establecer puestos de picking en zonas anexas

- Recurrir a robots especiales para picking.

Cada uno de estos sistemas se repasan a continuación.

Puestos de picking en la cabecera del depósito automático

Esta es la solución más usual cuando se trata de depósitos pequeños o medianos en los que el picking no es la operativa fundamental. Hay diferentes soluciones que se pueden adoptar en función de la cantidad de pedidos que se deben preparar y cada una de ellas tiene aplicaciones y rendimientos diferentes, por lo que se requerirá un análisis específico, en cada caso, para saber cuál es la configuración de elementos más adecuada. En la imagen inferior se aprecia un ejemplo de cómo puede ser la zona de picking en la cabecera.

Puestos de picking en la cabecera de un depósito automático

Puestos de picking en el lateral del depósito automático

La configuración de esta alternativa se basa en habilitar estanterías dinámicas en el nivel más bajo –a nivel del suelo– del lateral del depósito automático que se orientan hacia el exterior, de manera que el extremo dé salida a un pasillo tal y como se aprecia en la siguiente fotografía.

Sistemas de picking en el lateral de un depósito automático

En estas posiciones dinámicas, que admiten entre dos y tres palets por canal, se disponen los pallets de mayor consumo como se puede ver en la fotografía anterior. Los pallets completos de reserva se encuentran en otras posiciones convencionales, principalmente en las que quedan sobre las dinámicas para que el transelevador pueda reponerlas a medida que se vayan vaciando.

El operario hace el picking recorriendo todo el lateral del depósito automático de la estantería y se ayuda con un transpaleta o una preparadora de pedidos. El picking del resto de los productos, que están en los demás pasillos y que son de menor consumo, se realiza en los puestos de picking colocados en la cabecera.

Este sistema de picking en el lateral es compatible con la colocación de dispositivos pick-to-light, lo que facilita y aumenta el rendimiento de las labores de preparación de pedidos.

Picking en zonas anexas

Para productos de gran consumo, así como para reducir los tiempos de preparación, una buena solución es colocar una zona de picking dinámico para palets a ambos lados de un pasillo de trabajo. La manutención se realiza mediante lanzaderas que alimentan a los canales dinámicos.

Los pallets de reserva están alojados en un depósito automático con transelevador. La comunicación entre este depósito y las lanzaderas del picking tiene lugar mediante transportadores de rodillos o carros, electrovías o vehículos autoguiados (AGV y LGV).

El equipo de manutención aconsejable para que sea utilizado por los operarios es el transpaleta autopropulsado o el preparador de pedidos para el nivel del suelo.

Ejemplo de distribución de los puestos de picking en un depósito automático

Picking automático mediante robots

Para realizar picking masivo y como complemento a los depósitos automáticos, se pueden instalar robots de picking. Estos robots son capaces de manipular automáticamente cajas individuales o capas completas de cajas (que se denominan mantos).

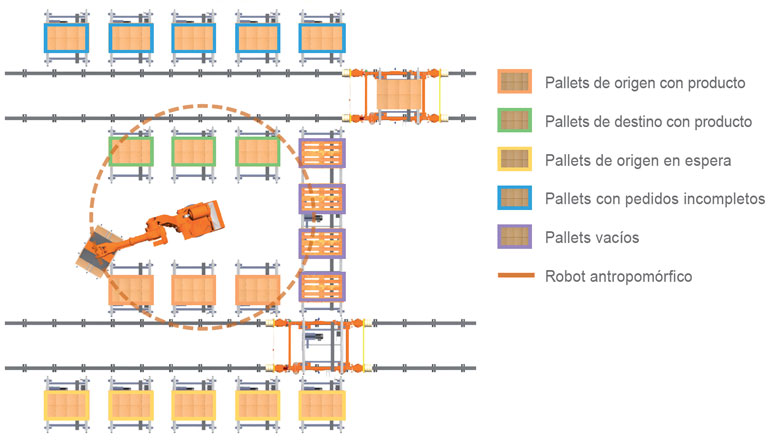

Robot antropomórfico para la manipulación de pallets

Estos robots pueden ser de tres tipos: antropomórficos, de pórtico con dos ejes y de pórtico con tres ejes. El empleo de uno u otro depende, fundamentalmente, de los ciclos por hora que se pretendan realizar y la combinación de los pedidos:

- Los robots antropomórficos son capaces de girar 360º y disponen, cada uno, de un brazo articulado que combina diferentes movimientos. Con ellos, pueden acceder a las cajas o capas en cualquier punto que esté en su radio de acción. El esquema de funcionamiento es similar al planteado en la imagen inferior, en el que se ilustra un sistema de picking automático con robot despaletizador:

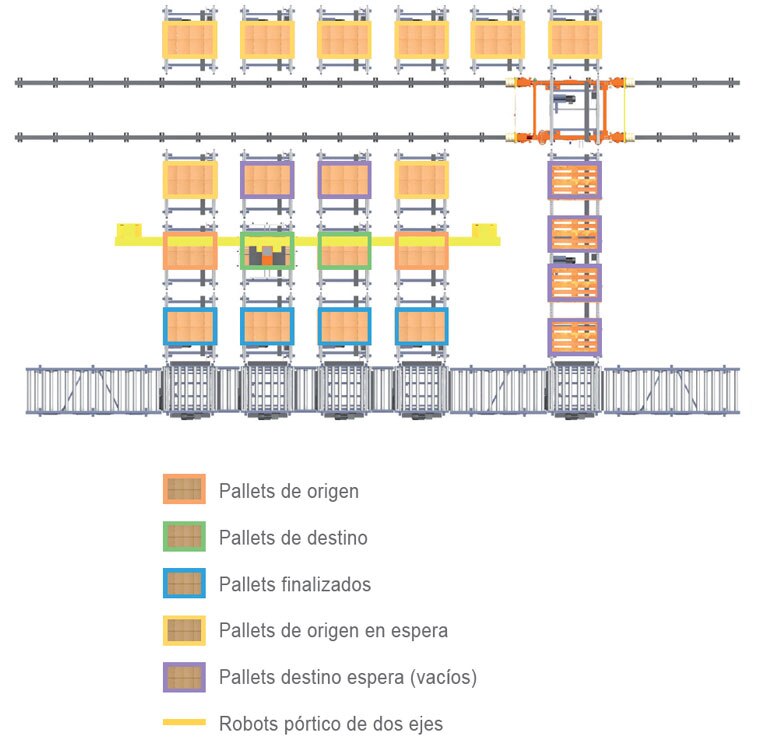

- Por su parte, los pórticos de dos ejes disponen de un brazo manipulador rígido que sólo está dotado de un movimiento vertical. El carro sobre el que se fija este brazo se desplaza horizontalmente sobre el pórtico, con lo que puede acceder a cualquier punto que esté en una misma alineación. Puede tener acceso a varios pallets, generalmente colocados en cuatro o cinco posiciones, dos de origen y el resto, de destino.

El esquema de funcionamiento queda ilustrado en la imagen siguiente:

Imagen de un robot pórtico de dos ejes

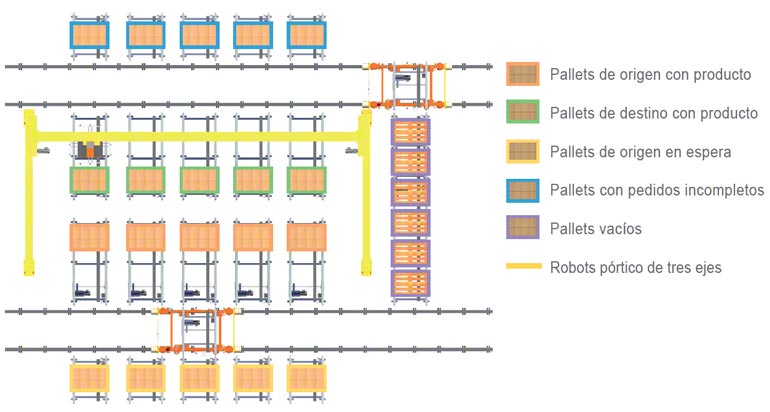

Imagen de un robot pórtico de tres ejes

- En cuanto a los pórticos de tres ejes, su funcionamiento es similar a los de dos ejes, pero todo el pórtico se desplaza a lo largo de un tercer eje sobre una estructura lateral. Esto permite acceder con la máquina a dos alineaciones de pallets distintos, destinando cada una a posiciones de origen o destino. Como consecuencia, se produce una mayor diversificación de los pedidos, así como la capacidad para preparar un mayor número de ellos.

El esquema de funcionamiento se ilustra a continuación: